Методична основа рішення "TRIM-Менеджмент простоїв"

Наскільки ефективно Ви використовуєте своє обладнання? Чи працює обладнання стільки, скільки воно могло б працювати? Де криються втрати, що знижують ефективність обладнання? У чому причини втрат? Як запобігти цим втратам?

Рішення "TRIM-Менеджмент простоїв" допоможе власнику та керівнику підприємства знайти відповідь на ці та інші питання, пов'язані з втратами робочого часу обладнання. Це дозволить виявити резерви для збільшення обсягу виробництва інтенсивним шляхом: за рахунок більш ефективного використання наявних потужностей, а не шляхом введення нових, а також надасть ключ до зниження собівартості продукції.

Методична основа рішення

В рішенні "TRIM-Менеджмент простоїв" реалізована методика збору, розрахунку, аналізу та поточного моніторингу чисельних показників загальної ефективності обладнання, відомих у світовій практиці як OEE – Overall Equipment Effectiveness.

Показники OEE є найважливішим інструментом стратегії загального обслуговування обладнання Total Productive Maintenance (TPM).

Система показників OEE ґрунтується на ідеї про шість основних причин зниження ефективності обладнання (шість причин втрат або Six Big Losses):

1. Втрати через простої обладнання:

- поломка (відмова);

- налаштовування (переналагодження).

2. Втрата продуктивності:

- дрібні зупинки;

- зниження швидкості роботи обладнання.

3. Втрати якості:

- брак під час запуску устаткування;

- брак під час виробництва.

Інтервал часу, протягом якого обладнання працювало із зниженою швидкістю, з метою розрахунку втрат можна представити як сукупність двох інтервалів – протягом одного робота велася з номінальною швидкістю, а протягом другого обладнання простоювало. Очевидно також, що ті періоди часу, коли виготовлявся брак, також еквівалентні непродуктивному простою обладнання.

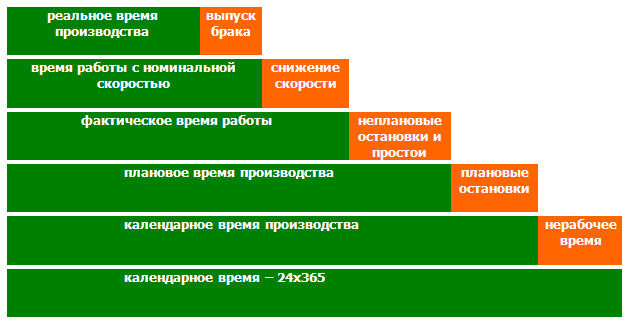

Таким чином, завдання управління причинами втрат чисельно зводиться до менеджменту простоїв, а реальна картина використання виробничого часу виглядає так, як показано на рисунку:

Реальний час виробництва виявляється набагато нижчим за календарний, оскільки кожен вид втрат зменшує його на відповідну величину. Причому поряд з неминучими і плановими втратами, такими як: неробочий час (вихідні та святкові дні) або планові зупинки на переналагодження або завантаження сировини, виникають і непланові втрати – через відмови обладнання, відсутність сировини, нестачу персоналу, збої енергопостачання тощо.

Система показників OEE відображає в чисельному вигляді як загальну величину втрат, так і окремих складових, тобто передбачає декомпозицію з пошуком суттєвих причин втрат.

Ідею OEE можна сформулювати так:

- розрахуйте показники OEE;

- проаналізуйте їх і встановіть, які втрати мають найбільший внесок, далі сконцентруйте увагу саме на них, не відволікаючись на другорядні втрати;

- виявіть причини цих втрат і прийміть заходи щодо їх усунення;

- розв’язавши першочергові проблеми, знову оцініть показники OEE;

- встановіть найбільші втрати, але вже на новому рівні загальних втрат.

Таким чином, в ідеї OEE закладений алгоритм моніторингу та безперервного поліпшення.

В загальному вигляді показники OEE розраховуються за формулою:

OEE = A * P * Q ,

де А – Готовність (Availability), P – Продуктивність (Performance), Q – Якість (Quality),

A = ( Фактично відпрацьований час ) / ( Плановий час випуску продукції ),

P = ( Кількість виробленої продукції / Час роботи ) / ( Норма виробництва на годину ) ,

Q = ( Кількість якісної продукції ) / ( Кількість виробленої продукції ).

|