|

Методическая основа решения TRIM-Менеджмент простоев

Насколько эффективно вы используете свое оборудование? Работает ли оборудование столько, сколько оно могло бы работать? Где кроются потери, снижающие эффективность оборудования? В чем причины потерь? Как бороться с этими потерями?

Решение "TRIM-Менеджмент простоев" поможет владельцу и руководителю предприятия найти ответ на эти и другие вопросы, связанные с потерями рабочего времени оборудования. Это позволит выявить резервы для увеличения объема производства интенсивным путем: за счет более эффективного использования имеющихся мощностей, а не путем ввода новых, а также даст ключ к снижению себестоимости продукции.

Методическая основа решения

В решении "TRIM-Менеджмент простоев" реализована методика сбора, расчета, анализа и текущего мониторинга численных показателей общей эффективности оборудования, известных в мировой практике как OEE - Overall Equipment Effectiveness.

Показатели OEE являются важнейшим инструментом стратегии всеобщего обслуживания оборудования Total Productive Maintenance (TPM).

Система показателей OEE основана на представлении о шести основных причинах снижения эффективности оборудования, или шести причинах потерь, или Six Big Losses:

1) потери из-за простоев оборудования:

- поломка (отказ),

- настройка (переналадка),

2) потеря производительности:

- мелкие остановки,

- снижение скорости работы оборудования,

3) потери качества:

- брак при запуске оборудования,

- брак при производстве.

Интервал времени, в течение которого оборудование работало с пониженной скоростью, в целях расчета потерь можно представить как совокупность двух интервалов - в течение одного работа велась с номинальной скоростью, а в течение второго оборудования простаивало. Очевидно также, что те периоды времени, когда производился брак, также эквивалентны непроизводительному простою оборудования.

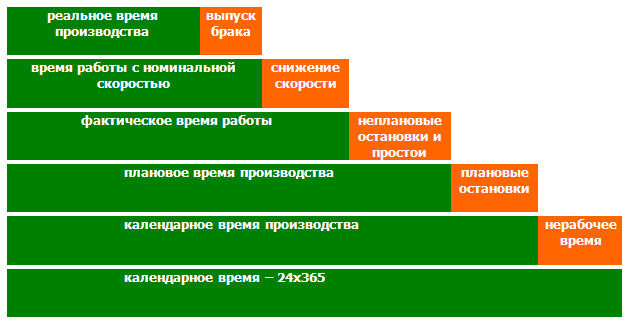

Таким образом, задача управления причинами потерь численно сводится к менеджменту простоев, а реальная картина использования производственного времени выглядит так, как показано на рисунке:

Реальное время производства оказывается намного ниже календарного, так как каждый вид потерь уменьшает его на соответствующую величину. Причем наряду с неизбежными и плановыми потерями, такими как нерабочее время (выходные и праздничные дни) или плановые остановки на переналадку или загрузку сырья, имеются и неплановые потери - из-за отказов оборудования, отсутствия сырья, нехватки персонала, сбоев в энергоснабжении и т.д.

Система показателей OEE отражает в численном виде как общую величину потерь, так и отдельных составляющих, то есть предполагает декомпозицию с поиском коренных причин потерь.

Идею OEE можно сформулировать так:

- рассчитайте показатели OEE,

- проанализируйте их и установите у каких потерь наибольший вклад, и далее сконцентрируйте на них свое внимание, не отвлекаясь на второстепенные потери,

- выявите причины этих потерь и примите меры по их устранению,

- справившись с главными проблемами, снова оцените показатели OEE,

- установите преобладающие потери, но уже на новом уровне общих потерь.

Таким образом, в идее OEE заложен алгоритм мониторинга и непрерывного улучшения.

В общем виде показатели OEE рассчитываются по формуле:

OEE= A*P*Q,

где

А - Готовность (Availability), P - Производительность (Performance), Q - Качество (Quality),

A = (Фактически отработанное время) / (Плановое время выпуска продукции),

P = (Количество произведенной продукции / Время работы) / (Норма производства в час),

Q = (Количество качественной продукции) / (Количество произведенной продукции).

|