Обробка на мультизадачних верстатах

На сьогодні в умовах серійного виробництва все більшого поширення набувають багатозадачні верстати. Їх ключовою перевагою є висока продуктивність у поєднанні з компактністю. Продуктивність досягається за рахунок одночасної обробки кількома ріжучими інструментами. Фактично, багатозадачний верстат – це два, три, а іноді і чотири верстати, об'єднані в одному корпусі.

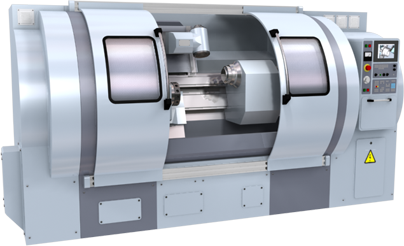

На малюнку вище показаний приклад класичного багатозадачного верстата. Він об'єднує в собі токарний обробний центр з револьвером і 6-координатний фрезерний верстат. Крім цього, у нього є рухомий протишпіндель, який забезпечує перехоплення деталі та її обробку із зворотного боку.

Типовий техпроцес обробки на такому верстаті передбачає:

- Затиск заготовки в одному із шпинделів.

- Виконання токарних робіт нижнім револьвером.

- Виконання фрезерних робіт верхнім поворотним шпинделем.

- Перехоплення заготовки в іншій шпиндель.

- Завантаження нової заготовки в патрон, який звільнився.

- Одночасна обробка обох деталей. При цьому, якщо токарна обробка виконується над одним із шпинделів, то в цей же час фрезерна обробка виконується на іншому шпинделі. При необхідності револьвер і фрезерний шпиндель міняються місцями.

- Вивантаження готової деталі з другого шпинделя.

- Перехоплення.

- Завантаження наступної заготовки.

Управління кожним виконавчим органом багатозадачного верстата здійснюється окремим контролером, працюючим за своєю програмою. Відповідно програмування такого центру зводиться до задачі створення декількох керуючих програм для кожного контролера (каналу управління). При цьому виникає завдання синхронізації цих програм. Для того, щоб два або більше виконавчих органів працювали скоординовано, необхідно забезпечити можливість очікування. Наприклад, в нашому випадку фрезерний шпиндель не може приступити до обробки заготовки в лівому патроні, поки нижній револьвер здійснює її точіння.

З метою забезпечення дійсно ефективного використання багатозадачного верстата необхідно мінімізувати час очікування. Це завдання пов'язане з рівномірним розподілом навантаження між виконавчими органами. В нашому прикладі це означає, що обсяг обробки , виконуваної револьвером і шпинделем, повинен бути приблизно однаковим. Крім цього, тривалість обробки в лівому і правому патронах також повинна бути збалансована.

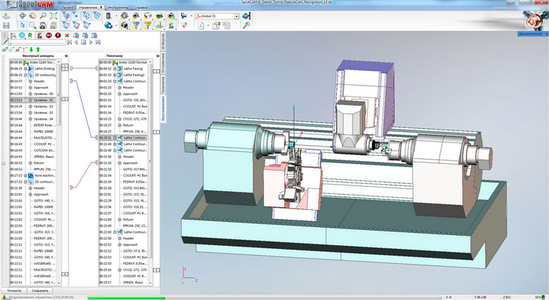

В умовах, коли в одній робочій зоні одночасно перебуває кілька заготовок і працює кілька виконавчих органів, особливо актуальним є реалістичне моделювання цього процесу з можливістю контролю зіткнень всіх об'єктів, які знаходяться в зоні. Лише наявність такого моделювання забезпечить впевненість у правильності розробленого технологічного процесу і істотно знизить ймовірність важких аварій внаслідок помилок програмування.

Таким чином, система SprutCAM має повний комплекс засобів, необхідних для програмування багатозадачних верстатів, до складу якого входить:

- Механізм опису кінематичних схем верстатів з кількома виконавчими органами, кількома місцями для кріплення заготовок і можливістю розподілу осей за каналами управління.

- Можливість програмування завантаження, вивантаження і перехоплення заготовки.

- Засоби для оцінки і балансування навантаження на кожному з каналів управління. Зручний механізм переносу робіт з одного каналу на інший.

- Механізм розстановки точок очікування (точок синхронізації).

- Реалістичне моделювання процесу одночасної обробки усіма каналами в масштабі часу.

- Контроль всіх об'єктів зони обробки на зіткнення.

|