Різання

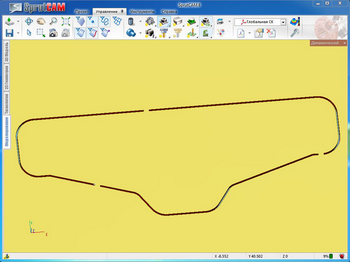

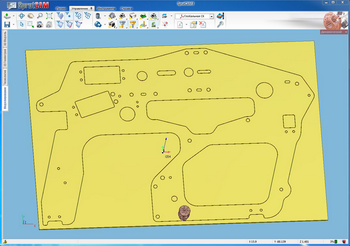

У складі SprutCAM наявний модуль розробки керуючих програм для вирізання деталей з листового матеріалу:

- стратегія вирізання містить можливість управління послідовністю вирізання деталей;

- для зменшення температурних деформацій тонких деталей передбачені засоби формування перемичок;

- прискорені переміщення різака можуть відбуватися тільки над необробленою зоною заготовки;

- управління обкатом кутів.

SprutCAM забезпечує можливість розробки керуючих програм для машин плазмового різання, лазерного різання, газового (кисневого, автогенного) різання та гідроабразивного різання.

Способи різання листового металу

SprutCAM забезпечує можливість розробки керуючих програм для 2-х, 3-х, 4-х і 5-ти осьових машин лазерного, плазмового, газового та водоструминного різання. Використовується режим управління послідовністю вирізання деталей, що необхідно для запобігання вирізанню зовнішнього контуру, всередині якого є невирізані деталі. У цій операції першими обробляються внутрішні контури, останніми – зовнішні.

Кисневе (автогенне) різання (OXY-FUEL cutting)

Кисневе (автогенне) різання ґрунтується на властивості металу згоряти у струмені технічно чистого кисню з видаленням утворених продуктів горіння цим струменем. У якості паливного газу використовується ацетилен, пропан або природний газ.

Плазмове різання (Plasma cutting)

Процес плазмового різання ґрунтується на використанні повітряно-плазмової дуги постійного струму прямої дії (електрод – катод; метал, який піддається різанню, – анод). Сутність процесу: коли плазмовий різак переміщується відносно металу, який розрізають, відбувається місцеве розплавлення і видування розплавленого металу з утворенням порожнини різу.

Водоструминне різання (WaterJet cutting)

Інструментом водоструминного різання матеріалів є струмінь рідини, сформований спеціальним способом, який виходить із спеціального сопла діаметром 0,08-0,5 мм з надзвуковою швидкістю (1000 м/с і більше) і забезпечує робочий тиск на заготовку в 400 МПа і більше. Оскільки відстань від зрізу сопла до поверхні матеріалу становить кілька міліметрів, тиск струменя перевищує межу міцності матеріалу, за рахунок чого і здійснюється різання.

SprutCAM підтримує два способи водоструминного різання матеріалів:

- різання водою, або гідрорізання – waterjet cutting;

- гідроабразивне різання (вода плюс абразив) – abrasive waterjet cutting.

Наявність абразиву у струмені збільшує його технологічні можливості: рідинно-абразивною суспензією можна різати тверді і важкооброблювані матеріали значної товщини.

Лазерне різання (Laser cutting)

- відсутній механічний вплив на оброблюваний матеріал;

- сфокусоване лазерне випромінювання дозволяє різати і гравірувати практично будь-який матеріал незалежно від його теплофізичних властивостей;

- точність позиціонування лазерної головки складає 0.08 мм, за рахунок чого досягається висока точність взаємного розташування елементів заготовки;

- лазерне різання можна застосовувати для нежорстких деталей, які легко деформуються;

- лазерний промінь має діаметр близько 0.2 мм, що дозволяє створити отвір діаметром від 1 мм.

За рахунок значної потужності лазерного випромінювання забезпечується висока продуктивність процесу лазерного різання. З використанням цього способу різання можливо розкроїти по складному контуру практично будь-який листовий матеріал.

Технологічні особливості

Спосіб різання не має принципового значення у процесі розробки керуючих програм для обладнання, яке використовує названі вище методи. Наприклад, у плазмовому обладнанні команда на ввімкнення плазми (M53) і команда на ввімкнення генератора (М73) у лазерному різанні мають однакову реалізацію у САМ-системі.

Отже, розробка керуючих програм для лазерного, автогенного, плазмового і гідроабразивного різання може успішно здійснюватися в одному модулі CAM-системи, оснащеної відповідними постпроцесорами.

Вимоги до CAD

Для формування профілю вирізаних деталей і формування на їх основі розкрою листа використовують CAD-системи. Вимоги до таких систем визначаються залежно від номенклатури вирізаних деталей, серійності, складності профілю тощо. Наприклад, якщо плазмова машина використовується для виробництва великої кількості деталей різноманітної номенклатури, головною є вимога до оптимального розміщення деталей на листі для забезпечення максимального коефіцієнту використання матеріалу.

З іншого боку, коли повне заповнення листа деталями не передбачається, головне значення має геометричний редактор, а також розвинені засоби імпорту геометрії з систем проектування (CorelDraw, RhinoCeros).

Формування керуючих програм в SprutCAM

- Оптимізація послідовності різання контурів по довжині переходів з урахуванням вкладеності контурів

Послідовність різання контурів визначається автоматично, з урахуванням вкладеності контурів. Цієї умови слід дотримуватись для запобігання передчасному вирізанню деталі, всередині якої є ще невирізані деталі. Система також оптимізує послідовність обробки з урахуванням довжини переходів між деталями.

- Автоматичне визначення оптимальних точок підходу до контуру деталі з одночасним контролем підходів/відходів на підрізання сусідніх деталей

У системі реалізований принцип автоматичного формування позицій точок врізання залежно від обраного способу підходу, що виключає підріз сусідніх деталей.

- Автоматичні схеми обкату кутів

Система надає користувачеві кілька способів формування траєкторії у кутах деталі для запобігання спотворенню різу у них. Спосіб обкату можна встановлювати автоматично або вручну, у залежності від величини кута.

|

Щоб вирізані деталі не випадали з листа, на їхніх контурах можна залишити кілька перемичок. Після різання перемички надрізають і вироби виймають з листа.

SprutCAM має такі режими визначення перемичок:

- обробка без перемичок;

- встановлюється конкретне число перемичок і отримується однакова кількість перемичок для усіх кривих;

- кількість перемичок для кожної кривої змінювана і пропорційна її довжині;

- кількість перемичок для кожної кривої змінювана і пропорційна її площі.

|

|

- Обмеження переходів над обробленими місцями

У результаті термічного впливу вирізана деталь часто прогинається і може бути пошкоджена при переміщенні головки різака над нею. Для запобігання виникненню таких ситуацій переходи між точками врізання можна здійснювати над необробленими зонами листа. Якщо ця функція вимкнена, переходи відбуваються по найкоротшій відстані між точками. Якщо функція ввімкнена, переходи відбуваються так, щоб голівка не проходила над раніше вирізаними контурами.

|

- Твердотільна симуляція процесу різання

Перевірка керуючої програми здійснюється у середовищі моделювання процесу обробки. Симуляція процесу різання дозволяє візуально проконтролювати якість розроблюваних керуючих програм.

|

|

Обладнання

Деякі виробники обладнання для різання: Flow International Corporation; Water Jet Sweden AB; Bystronic; Trumpf; Sato Schneidsysteme (Німеччина); Aliko (Фінляндія); Trenntec (Німеччина); ESAB Welding & Cutting Productions (Швеція); Digital Control (Франція); ЗАТ «Лазерні комплекси», ВАТ «Туламашзавод», ВАТ ЕНІМС (Росія);СП ТОВ «СПожиток» (Білорусь).

|