Резка

SprutCAM имеет модуль разработки управляющих программ для вырезки деталей из листового материала. Стратегия вырезки содержит возможность управления последовательностью вырезки деталей. Для уменьшения температурных деформаций тонких деталей имеется возможность формирования перемычек. Ускоренные перемещения резака могут производиться только над необработанной зоной заготовки. Управление обкатом углов.

SprutCAM обеспечивает возможность разработки управляющих программ для машин плазменной резки, лазерной резки, газовой (кислородной, автогенной) резки и гидроабразивной резки.

1. Способы резания листового металла

SprutCAM обеспечивает возможность разработки управляющих программ для 2-х, 3-х, 4-х и 5-ти осевых машин лазерной, плазменной, газовой и водоструйной резки. При этом используется режим управления последовательностью вырезки деталей. Это необходимо для предотвращения вырезания внешнего контура, внутри которого имеются не вырезанные детали. В данной операции первыми обрабатываются внутренние контура, последними — наружные.

Кислородная (автогенная) резка основана на способности металла сгорать в струе технически чистого кислорода с удалением этой струей образующихся продуктов горения. В качестве топливного газа используется ацетилен, пропан или природный газ.

Процесс плазменной резки основан на использовании воздушно-плазменной дуги постоянного тока прямого действия (электрод — катод, разрезаемый металл — анод). Сущность процесса заключается в местном расплавлении и выдувании расплавленного металла с образованием полости реза при перемещении плазменного резака относительно разрезаемого металла.

Инструментом водоструйной резки материалов является определенным образом сформированная струя жидкости, исходящая из специального сопла диаметром 0,08-0,5 мм со сверхзвуковой скоростью (1000 и более м/с) и обеспечивающая рабочее давление на заготовку в 400 МПа и более. Поскольку расстояние от среза сопла до поверхности материала составляет несколько миллиметров, давление струи превышает предел прочности материала — за счет этого и осуществляется резка.

SprutCAM поддерживает оба способа водоструйной резки материалов:

- резка водой, или гидрорезка — waterjet cutting;

- гидроабразивная резка (вода плюс абразив) — abrasive waterjet cutting.

Наличие абразива в струе увеличивает ее технологические возможности — жидкостно-абразивной суспензией можно резать твердые и труднообрабатываемые материалы значительной толщины.

При лазерной резке отсутствует механическое воздействие на обрабатываемый материал; сфокусированное лазерное излучение позволяет резать и гравировать практически любой материал независимо от его теплофизических свойств; точность позиционирования лазерной головки составляет 0.08 мм, за счет чего достигается высокая точность взаимного расположения элементов заготовки; применение лазерной резки возможно на легкодеформируемых и не жестких деталях; лазерный луч имеет диаметр около 0.2 мм, это позволяет создать отверстие диаметром от 1 мм.

За счет большой мощности лазерного излучения обеспечивается высокая производительность процесса лазерной резки; используя возможности лазерной резки, можно раскроить по сложному контуру практически любой листовой материал.

2. Технологические особенности

С точки зрения разработки управляющих программ для оборудования использующего перечисленные методы способ резания не имеет принципиального значения. Например, в плазменном оборудовании команда на включение плазмы (M53) и команда на включение генератора (М73) в лазерной резке с точки зрения реализации в САМ системе — одно и тоже. Поэтому, разработка управляющих программ для лазерной, автогенной, плазменной и водоабразивной резки может успешно осуществляться в одном и том же модуле CAM системы оснащенной соответствующими постпроцессорами.

3. Требования к CAD

Для формирования профиля вырезаемых деталей и формирования на их основе раскроя листа используют CAD системы. Требования к таким системам определяются в зависимости от номенклатуры вырезаемых деталей, серийности, сложности профиля и т.п. Например, если плазменная машина используется в производстве большого количества деталей разнообразной номенклатуры, на первый план выходит требование к оптимальному размещению деталей на листе, обеспечивая тем самым максимальный коэффициент использования материала.

С другой стороны, когда количество вырезаемых деталей не предполагает заполнения листа целиком, большее значение имеет геометрический редактор а также развитые средства импорта геометрии из систем проектирования (CorelDraw, RhinoCeros).

4. Формирование УП в SprutCAM

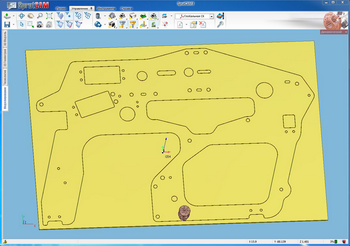

- Оптимизация последовательности резки контуров по длине переходов, с учетом вложенности контуров

Последовательность резки контуров определяется автоматически, с учетом вложенности контуров. Это условие необходимо выполнять для предотвращения преждевременного вырезания детали, внутри которой имеются не вырезанные детали. Помимо этого система производит оптимизацию последовательности обработки с учетом длины переходов между деталями.

- Автоматическое определение оптимальных точек подхода к контуру детали с одновременным контролем подходов отходов на подрезание соседних деталей

В системе реализован принцип автоматического формирования позиций точек врезания, в зависимости от выбранного способа подхода, исключающий подрез соседних деталей.

- Автоматические схемы обката углов

Для предотвращения искажения реза в углах детали, в системе доступен целый ряд способов формирования траектории в углах. Способ обката может устанавливаться как автоматически, так и выбираться вручную, в зависимости от величины обкатываемого угла.

|

|

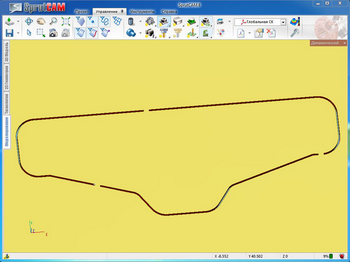

Функция «Перемычки».

Для того, чтобы вырезанные детали не выпадали из листа, на их контурах вы можете оставить несколько перемычек. После резки перемычки надрезаются и изделия вынимают из листа.

SprutCAM имеет следующие режимы определения перемычек:

-

обработка без перемычек.

-

указывается конкретное число перемычек, получится одинаковое количество перемычек для всех кривых.

-

количество перемычек для каждой кривой переменно и пропорционально ее длине.

-

количество перемычек для каждой кривой переменно и пропорционально ее площади.

|

| |

|

Ограничение переходов над обработанными местами.

Часто, в результате термического воздействия вырезанная деталь прогибается и при перемещении головки резака над деталью она может быть повреждена. Для предотвращения таких ситуаций переходы между точками врезаний можно осуществлять над необработанными зонами листа. При выключенной функции переходы будут совершаться по кратчайшему расстоянию между точками. При включенной переходы совершаются таким образом, чтобы головка не проходила над уже вырезанными контурами.

|

|

|

Твердотельная симуляция процесса резания

Проверка управляющей программы производится в среде моделирования процесса обработки. Симуляция процесса резания позволяет визуально проконтролировать качество разрабатываемых управляющих программ.

|

5. Оборудование

Некоторые производители оборудования для резки: Flow International Corporation; Water Jet Sweden AB; Bystronic; Trumpf; Sato Schneidsysteme (Германия); Aliko (Финляндия), Trenntec (Германия), ESAB Welding & Cutting Productions (Швеция), Digital Control (Франция), ЗАО «Лазерные комплексы» (г. Шатура), ОАО «Туламашзавод», ОАО ЭНИМС (Москва), белорусское СП ООО «СПожиток».

|