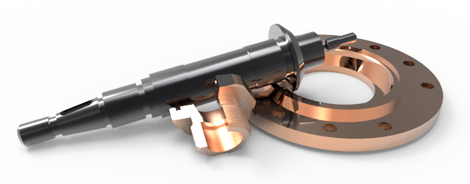

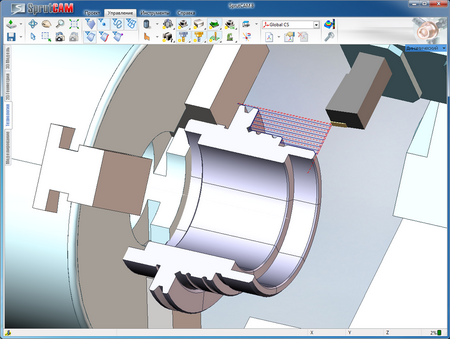

Токарная обработка

SprutCAM содержит полный набор стратегий для токарной обработки деталей любой сложности. Для этого используются операции чернового и чистового радиального и торцевого точения и растачивания, операции нарезания канавок, обработка осевых отверстий и всех видов резьбонарезания. SprutCAM поддерживает все известные циклы токарной обработки. Все траектории строятся с автоматическим учетом остаточного материала. Режимы резания устанавливаются автоматически из библиотеки инструмента. Система обеспечивает возможность программного управления любыми рабочими органами станка: люнет, задняя бабка, зажим заготовки, уловитель деталей и пр.

Поддерживаемое оброрудование:

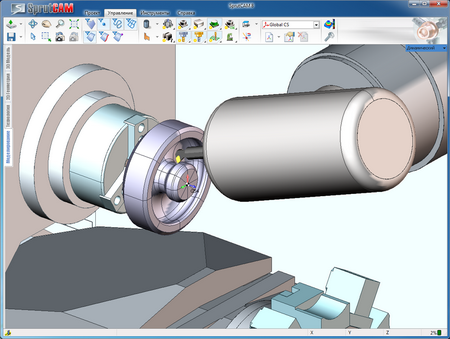

- токарные станки (в том числе с несколькими револьверными головками);

- токарные обрабатывающие центры с противошпинделем;

- токарно-фрезерные станки.

Токарные станки предназначены для обработки резанием (точением) заготовок из металлов и др. материалов в виде тел вращения. На токарных станках выполняют обточку и расточку цилиндрических, конических и фасонных поверхностей, нарезание резьбы, подрезку и обработку торцов, сверление, зенкерование и развертывание отверстий и т. д.

Система SprutCAM позволяет разрабатывать управляющие программы для токарных станков с числовым программным управлением.

Перечень типовых операций, относящихся к данному виду обработки:

- Подрезка торца

- Черновая токарная

- Чистовая токарная

- Токарное сверление

- Отрезная

- Обработка канавок

- Нарезание резьбы

- Вспомогательная операция

- Токарный контур

|

|

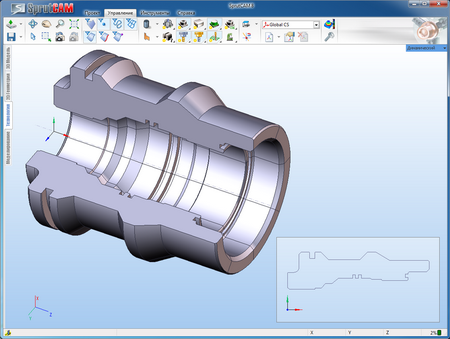

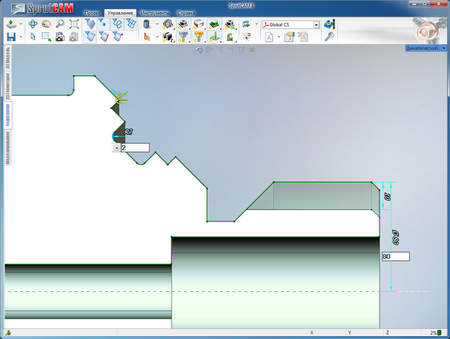

Отдельное внимание стоит уделить возможности системы SprutCAM формировать объемную деталь вида тела вращения, взяв за основу контур, представляющий собой кривую, либо набор кривых. Имея в наличии чертеж детали для токарной обработки, технолог, создав контур во встроенной среде 2D геометрических построений и определив его в рабочем задании как тело вращения, получает визуальное трехмерное отображение детали, что в значительной степени упрощает процесс формирования технологического процесса обработки. При изменении и корректировке параметров контуров система автоматически перестраивает объемное отображение детали. |

|

|

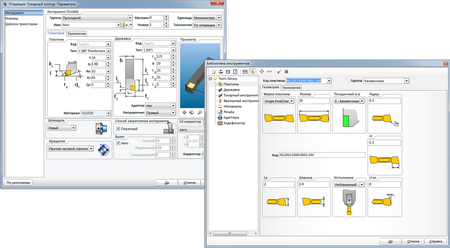

При формировании набора режущих инструментов для технологического процесса токарной обработки, технолог может воспользоваться существующими в системе базами режущих пластин и державок, либо создать собственную базу инструментов, получая в свое распоряжение полный доступ ко всем необходимым геометрическим параметрам создаваемого инструмента.

|

|

|

При использовании типовых токарных операций (кроме токарного контура), большинство основных технологических параметров заполняются системой автоматически с учетом вида выбранной операции. Это позволяет упростить и ускорить формирование технологического процесса при обработке деталей, имеющих простые геометрические формы.

|

|

|

Относительно типовых, операция «Токарный контур» — гораздо более универсальная в плане возможностей. Она обеспечивает гибкое и удобное управление получаемой траекторией перемещения инструмента интерактивно, в самом графическом окне. Так же, она позволяет внутри одной операции сгруппировать сразу несколько стратегий обработки: черновую, чистовую, обработку канавок, нарезание резьбы, добавить фаски, скругления граней и т.д. Полностью может заменить любую из типовых операций, но в отличии от них, при создании требует от пользователя более глубокого подхода при формировании набора параметров. |

|

|

Все токарные операции в системе SprutCAM доступны для использования на токарных станках с ЧПУ, оборудованных различными системами крепления инструмента, начиная от простых однопозиционных державок, заканчивая станками, имеющими несколько револьверных головок, а так же шпиндели, с возможностью установки в них режущих токарных инструментов. Работа с таким типом станков, позволяет разрабатывать управляющие программы для синхронной обработки (обработка несколькими инструментами одновременно). |

Все конфигурации SprutCAM

Чтобы получить дополнительную информацию о использовании системы, пожалуйста, обращайтесь reception@commit.name, +38 (091) 303-98-19, +38 (097) 081-97-71, +38 (056) 788-56-62 .

Мы будем рады помочь Вам.

|